私たちは、非標準プレス部品,非標準溶接部品、個別のカスタムパーツ、非標準組立部品お客様からの図面、サンプル、技術的要件に基づいてカスタマイズされたソリューションを提供し、多様で複雑なプロジェクトニーズに応えます。

ウェブサイト上の製品情報やケーススタディは継続的に更新・改善されているため、閲覧中に必要な詳細情報が見つからない場合は、どうぞお気軽に「お問い合わせ「メッセージを残すために。」当社のビジネスチームができるだけ早くご連絡を取り、専門の技術スタッフと連携して、お客様の要望に基づいた的確な提案、技術的解決策、見積もりサポートを提供します。

ISO 9001やIATF 16949などの認証を取得し、製品の安定性、信頼性、基準遵守を確保するために厳格な品質管理システムを確立しています。さらに、一定量に達した注文をしたお客様には、優れた製品品質を維持しつつ、より競争力のある価格を提供し、パートナーにさらなる価値をもたらします。

溶接は、熱、圧力、またはその両方の組み合わせを用いて、金属やその他の溶接可能な材料間に強い冶金結合を作る製造プロセスです。非標準製造の分野では、溶接は単なる接続方法ではなく、カスタマイズされた構造設計や機能要件を達成するための重要な手段でもあります。

実際の生産では、非標準溶接は通常、顧客提供の図面、サンプル、または運転条件に基づいて設計・処理されます。溶接過程では、溶接ワイヤーや電極などの充填材を柔軟に選択し、強度、密封性、耐腐食性、外観などの要件に応じて選択できます。標準化された部品と比べて、非標準溶接はプロセス制御、溶接順序、寸法精度により高い要求を課します。

ボルトやリベット留めなどの機械的接続と比べて、溶接は非標準構造においてよりコンパクトで安定、統合的な設計を可能にし、溶接面積が基材の荷重耐力や構造強度の性能に近づくか、場合によってはそれに達することを可能にします。これは特に複雑な構造、小ロット、多様な非標準製品において重要であり、組立作業を効果的に短縮し、全体的な信頼性を向上させます。

溶接プロセスは非常に柔軟かつ適応性が高く、異なる材料、厚さ、複雑な形状を持つ非標準部品の加工ニーズにも対応可能です。一般的に使われる非標準溶接には、MIG溶接、TIG溶接、レーザー溶接、スポット溶接、プラズマ溶接、浸没アーク溶接などがあり、製品構造、精度要件、作業環境に応じて適切に選択可能です。

非標準金属加工の分野では、溶接パーソナライズされたデザイン、機能カスタマイズ、構造革新を実現するための中核プロセスです。非標準機械装置、自動金型、特殊構造部品、産業用カスタマイズ部品などで広く使用されており、製品の性能、安全性、サービス寿命において決定的な役割を果たしています。

非標準製造の分野では、溶接部品は単なる標準コネクターではなく、機器の構造、動作条件、機能要件に応じて特別に設計・製造されたカスタマイズされた部品であることが多いです。通常、構造接続、機能実装、荷重伝達など複数の機能を果たし、非標準機器やシステムの中核コンポーネントです。

非標準的な用途において、溶接部品の主な機能は複雑な構造物において信頼性の高い接続を実現することです。非標準製品は寸法の不均一さ、不規則な構造、または設置スペースの限界を示すことが多いため、溶接は標準部品の制約を克服し、複数の部品を一つの構造に統合することで全体的な強度と安定性を確保できます。

非標準的な溶接部品は、特定の方向や動作条件下での機械的荷重や構造応力に耐える必要があります。適切な溶接継ぎ目の種類、溶接手順、構造補強設計を通じて、溶接部品は接続機能だけでなく、荷重支えにも直接関与し、長期運転、振動、衝撃、高荷重条件下での機器の信頼性向上を保証します。

多くの非標準機器では、溶接部品は密閉、保護、機能統合の役割も担っています。

溶接部品は非標準製造においても高い設計柔軟性を提供します。材料の組み合わせ、壁厚の変動、複雑な角度や不規則な構造など、標準化された部品の寸法や形状に縛られることなく、実際のニーズに応じて溶接を調整できます。この柔軟性により、溶接部品は独立した機能部品として機能することも、完全な機械やシステムの主要な構造モジュールとしても機能します。

非標準製造の分野では、溶接部品は単なる溶接製品ではなく、構造設計、プロセス経験、使用シナリオを組み合わせたカスタマイズされたソリューションであり、設備の性能、安定性、使用寿命に決定的な役割を果たします。

溶接部品の適用は単一の固定製品形状に限定されず、標準部品が構造的、機能的、または設置の要件を直接満たせない状況で広く見られます。これらの用途では、溶接は「構造実装者」や「問題解決者」としての役割を果たします。

機器フレームは、現場のスペース、荷重要件、機能的なレイアウトに基づいたカスタム設計を必要とすることが多いです。これらの構造物は通常、寸法が不均一で応力が複雑であるため、標準的なプロファイルでの単純な組み立ては不可能です。

非標準の溶接部品を通じて、異なる仕様のプロファイル、プレート、補強材を統合し、フレームの強度と剛性を確保しつつ、装置の設置精度や長期的な安定性も考慮します。

媒体輸送、圧力、温度、密封要件を伴う非標準機器では、配管、インターフェース、容器部品は運転条件に応じてカスタマイズ設計を必要とすることが多いです。

これらの用途における溶接部品は、接続機能だけでなく、シール性能や安全性に直接影響を与えます。溶接方法や溶接構造を合理的に選択することで、複雑な角度、複数の界面、不規則な構造を持つ信頼性の高い接続を実現できます。これは標準的な配管金手では達成しにくいことです。

非標準の機械装置は通常、特定のプロセス用途があり、その構造や部品組立は非常にカスタマイズされています。

溶接は部品数や組立工程数を減らし、機器の全体的な強度と信頼性を向上させます。

エンジニアリング機械や重負荷機器では、多くの部品が衝撃荷重、振動、長期的な疲労状態に耐える必要があります。これらの用途は溶接品質と構造設計に非常に高い要求を課します。

非標準溶接部品は、合理的な材料選択、溶接タイプ設計、プロセス制御を通じて、溶接構造が強度要件を満たすだけでなく、実際の作業条件下でも安定した性能を維持することを保証します。

溶接部品の製造において、仕様やパラメータは固定された標準ではなく、顧客図面、運転条件、構造機能に基づく包括的な決定の結果です。各パラメータの選択は、溶接の実現可能性、構造強度、最終製品の信頼性に直接影響します。

溶接部品は、製品の用途や動作環境に応じて、炭素鋼、ステンレス鋼、アルミニウム合金、銅合金、その他の特殊合金など、さまざまな金属材料から製造されることがあります。

カスタマイズプロジェクトでは、材料の選択は強度要件だけでなく、耐食性、重量、加工性、溶接性も考慮され、溶接後の全体的な性能が実際の使用ニーズを満たすことを保証します。

溶接部品には固定された寸法範囲はありません。すべての寸法は、顧客から提供された図面、サンプル、または設計要件に基づいてカスタムメイドされています。

実際の生産において、寸法精度は部品自体だけでなく、その後の組み立てや機械全体の運転にも直接影響します。溶接過程では、溶接変形、熱投入、構造収縮が十分に考慮され、重要な寸法に対してプロセス許容度と制御が実施されます。

異なる壁厚や断面寸法は、溶接方法、溶接順序、溶接パラメータに直接影響します。

溶接中は、壁厚の違いに基づいて溶接プロセスや熱入力方法を合理的に選択し、溶接変形、浸透不足、不均一な溶接性能を防ぎ、荷重や長期使用における構造物の安定性を確保する必要があります。

溶接タイプ(突き合い溶接、フィレット溶接、ラップ溶接など)は単純な選択ではなく、応力モード、空間構造、部品の組み立て要件に基づいて設計されます。

溶接はしばしば接続と荷重支えの機能を同時に担います。したがって、溶接場所、サイズ、形状の設計は、単なる外観だけでなく構造強度と長期的な信頼性を優先します。

溶接部品は通常、MIG、TIG、レーザー溶接、スポット溶接、または複数のプロセスの組み合わせで完成されます。

電流、電圧、溶接速度、熱入力制御などのプロセスパラメータは、材料特性や構造特性に応じて調整され、溶接品質の一貫性と安定性を確保します。

製品の運用環境や顧客の要件に応じて、溶接部品はサンドブラスト、研磨、電気メッキ、スプレー処理、その他の表面処理を受けることができます。

一部のプロジェクトでは、溶接後の加工、直線加工、組立の検証も考慮され、部品が機能的かつ美観的な要件を満たすか確認する必要があります。

溶接サービスとは、非標準製品の製造ニーズに対応するために提供されるカスタマイズされた溶接加工および技術サポートサービスです。溶接サービスは単なる「図面に基づく溶接」ではなく、構造理解、プロセス判断、プロセス制御を含む包括的な能力です。各プロジェクトには、製品の用途、構造特性、実際の運転条件に基づいたカスタマイズされた溶接計画が必要です。

実際の運用では、溶接は製造工程全体に浸透することが多いです。顧客図面、サンプル、機能要件を分析することで、事前にプロセス評価に参加し、構造の溶接可能性、材料適合性、変形や応力の問題を評価し、適切な溶接方法やプロセス経路を選択しています。この早期の関与は、非標準溶接サービスと標準化された加工を区別する重要な特徴です。

非標準的な溶接サービスは通常、複数の材料の組み合わせ、複数の構造型、小規模または単一部品の生産を伴い、溶接担当者に高い経験と現場での適応力が求められます。合理的な溶接手順、熱入力制御、構造補助金具設計を通じて、寸法精度と全体的な構造安定性を維持しつつ、溶接品質を保証できます。

溶接サービスには、溶接後の検査、修正、必要な品質検証が含まれ、溶接結果が図面要件を満たすだけでなく、実際の使用環境の長期的な信頼性要件を満たすことを保証します。

顧客はしばしば「溶接完成」以上のものを必要としています。彼らは溶接結果が製品の機能性、構造的安全性、長期使用に真に貢献することを望んでいます。プロフェッショナルな溶接サービスは、これらの実用的なニーズを理解することで、溶接を単一の工程から完全な製造ソリューションへと昇華させます。

溶接サービスは、真にカスタマイズされた溶接ソリューションを提供します。各プロジェクトは、単に固定された工程を適用するのではなく、製品構造、材料の種類、運転条件、組立要件を考慮した包括的な評価を受けます。溶接方法、溶接の種類、プロセスパラメータを合理的に選択することで、溶接ソリューション自体が反応的な後付けではなく、製品設計の一部となります。

非標準製造においては、一貫した溶接品質が中核的な要件です。非標準製品はしばしば多様な品種の小ロットで生産されるため、プロセス制御や人材経験への要求が高くなります。標準化された溶接手順、成熟したプロセス経験、そして主要工程の集中した管理を通じて、異なるバッチや構造の溶接部品が強度、外観、信頼性の一貫性を維持し、溶接品質の変動による組立や使用リスクを軽減します。

プロセス制御に関しては、専門の溶接サービスは関連する国際的または業界基準を参照し、合理的に溶接プロセスを規制しています。これは溶接の形成や外観だけでなく、溶接構造全体の信頼性と安全性にも反映され、溶接結果が実用的な用途の強度と耐用年数の要件を満たすことを保証します。

合理的な溶接計画と予備的な工程評価は、全体の納期を短縮し、再作業率を下げるのに役立ちます。非標準的なプロジェクトでは、溶接の問題が後の加工や組み立ての難しさを増幅させることがよくあります。溶接段階で潜在的なリスクを事前に特定することで、後の修正や再作業を減らし、製造全体の効率を向上させます。

溶接サービスは通常、サンプル生産から大量生産までワンストップのサポート能力を持っています。単品試作、サンプル検証、その後の小ロットや連続生産など、すべて同じプロセスアプローチで完了でき、異なる段階での製品の一貫性を確保し、顧客の製品反復やプロジェクト進行に信頼できるサポートを提供します。

例えば、TIG溶接は高精度かつ美観的な溶接に適しており、MIG溶接は大量生産に適し、レーザー溶接は高精度かつ低熱投入の用途に適しています。

溶接がなければ、現代の製造におけるほとんどの金属製品は不可能になります。

はい、溶接材料の選択は溶接金属の機械的特性に直接影響します。

ベースメタルに匹敵するか、それ以上の性能を持つ溶接材料を選ぶことは、溶接品質と長期的な信頼性を確保するために非常に重要です。

非標準製造やカスタマイズ製品の分野では、金属部品の溶接選択は単なる加工方法ではなく、製品性能、製造効率、長期的なコスト管理に関する戦略的投資です。他の接続方法と比べて、溶接は構造の実現や機能統合において大きな利点を持ち、事業開発に継続的な価値をもたらします。

溶接により、高強度で恒久的な構造接続が可能になります。非標準の金属部品の場合、製品は特定の負荷、振動、または複雑な動作条件に耐える必要があることが多いです。適切な設計と溶接の実装により、接続面積は基材の強度や安定性に近づくか、場合によっては達成でき、製品の信頼性を大幅に向上させ、接続破損やその後のメンテナンスコストのリスクを低減します。

溶接は構造設計を簡素化し、部品数を減らすのに役立ちます。非標準製品では、ボルト、コネクタ、標準部品への過度な依存が組立の複雑さや故障ポイントの増加を招くことが多いです。溶接は複数の部品を一つの構造に統合できるため、組み立て作業を短縮し、構造のコンパクトさを向上させ、全体の重量や材料消費の削減にも寄与します。

製造の観点から見ると、溶接は非常に柔軟で適応性の高いプロセスです。不規則な形状の構造、多材料の組み合わせ、小規模で多様な種類に対する非標準的な要件など、溶接は図面や実際の条件に応じて調整可能です。この柔軟性により、企業は顧客のカスタマイズニーズに迅速に対応でき、プロジェクトの実行効率と市場競争力を向上させます。

長期的なコストの観点から見ると、金属部品の溶接は製造およびメンテナンスコストの低減につながることが多いです。当初はより高いプロセスや技術的専門知識が必要ですが、安定し信頼性の高い溶接構造は再作業、修理、交換の頻度を減らし、製品ライフサイクル全体を通じて企業の隠れたコストを大幅に削減します。

成熟した溶接能力は、製品設計や事業拡大において企業により大きな自由度をもたらします。溶接が制約でなくなると、設計は機能実装や性能最適化により注力でき、これは非標準製造企業が新たな用途や市場へ継続的に拡大する上で極めて重要です。

| ISO9001認証取得 | IATF 16949 |

|

|

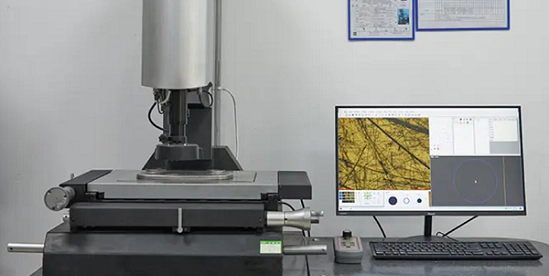

| AEH座標測定機 |

|

| 試験機器 | ||

|

|

|

|

|

|

| TA 1400 | BA006-N |

|

|